Анализ режимов эксплуатации показывает, что часть турбогенераторов длительно работают в режимах с максимальным значением активной мощности, при этом имеет место также и режим выработки реактивной мощности. В соответствии с [1] турбогенераторы должны длительно работать с номинальной активной нагрузкой при cos φ = 0,85 для турбогенераторов мощностью до 500 МВт.

Известно, что работа на повышенной реактивной мощности приводит к росту вибрации и разрушениям элементов конструкции активной части. [2, 3] Оценка технического состояния может быть выполнена по результатам визуально-инструментального контроля во время ремонта. Одним из кардинальных способов решения проблемы уменьшения вибрационных повреждений от воздействия реактивной нагрузки является проведение вибродиагностики на рабочем напряжении при проведении вариации реактивной мощности. Однако оперативное проведение виброметрии на турбогенераторе без специальных работ невозможно. При размещении вибродатчиков внутри ТГ [2], требуется остановка и проведение монтажа датчиков на сердечнике, что требует специальных мероприятий. Размещение вибродатчиков на корпусе, как это делается по [3], также предполагает выполнение достаточно сложных работ. Однако известно, что вибрация пакетов и особенно коронок зубцов сопровождается электроразрядными явлениями в форме искрений [4]. Искрения могут быть зафиксированы и зоны дефектов могут быть локализованы как в статоре, так и в роторе. Использование контроля электроразрядных явлений, как вспомогательного метода позволяющего определить наличие вибрации в торцевых зонах, дано в [5]. Метод проведения локации дан в [6].

Следует указать, что измерение электроразрядной активности может проводиться в режиме непрерывного мониторинга однако только с датчиками, устанавливаемыми на наружные поверхности на время проведения измерений, поскольку использование систем с соединительными конденсаторами [7] не эффективно, так как не позволяют локализовать зону дефекта.

Таким образом, применение системы непрерывного мониторинга позволяет во время работы ТГ по величине электроразрядной активности в различных режимах нагрузки фиксировать степени воздействия на статор, а также и на обмотку ротора от реактивной нагрузки и по этому критерию выбирать оптимальный коридор регулирований с меньшим риском повреждений турбогенератора. Опыту использования данного подхода и посвящена настоящая работа.

1. Особенности явлений при работе ТГ с реактивной мощностью

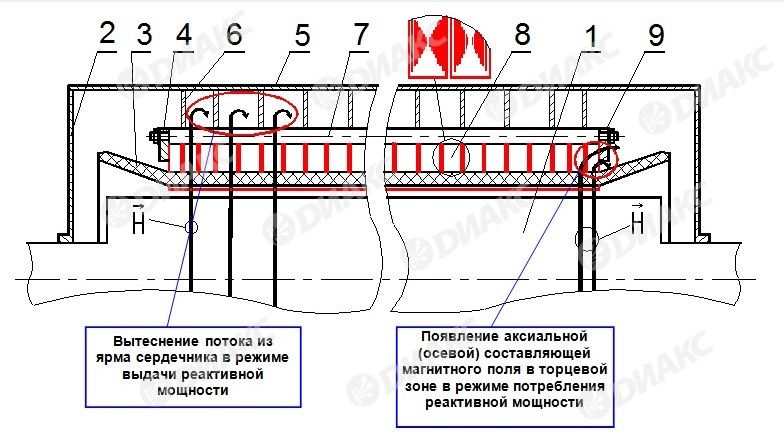

Конструкция статора турбогенератора с обозначением основных узлов дана на рис.1. Схема изменений магнитных потоков при работе в режиме выдачи реактивной мощности дана на рис.1-а, в режиме потребления – на рис.1-б.

1) Режим выдачи реактивной мощности

При номинальной активной нагрузке имеет место перегрев обмотки ротора, в режиме выдачи реактивной мощности возможен перегрев пазовой части обмотки ротора. Указанные обстоятельства ведут к повреждениям изоляции и влияют на паяные контакты [8].

Работа в режимах выдачи реактивной мощности приводит к интенсификации процессов электрической эрозии стальных конструкций, повышению вибрации и разрушению ласточкина хвоста. С увеличением удельных электромагнитных нагрузок при работе турбогенератора с повышенным напряжением на роторе возрастает насыщение их магнитных систем, в результате (рис.1-а) происходит вытеснение части магнитного потока из ярма сердечника в пространство между активной сталью и обшивкой корпуса. Вытесняемый поток индуцирует в конструктивных элементах вихревые токи, которые замыкаются через стяжные призмы и элементы торцевых зон. В результате значительно возрастает вибрация сердечника и выделяются продукты электроэрозии (бурая пыль, ферромагнитные частицы) [9]. Это приводит к повреждениям статора и изоляции стержней обмотки.

2) Режим потребления реактивной мощности

Работа турбогенераторов в режимах с потреблением реактивной мощности приводит к нарушению монолитности и ослаблению прессовки зубцов сердечника статора (рис.1-б). Развитие дефекта происходит в торцевых частях сердечника из-за роста аксиальной (осевой) составляющей поля под действием магнитных сил и нагревов сердечника. Следствием является вибрация зубцов, механический износ и выкрашивание неподжатых листов активной стали под действием переменных электромагнитных сил [10]. Явление сопровождается интенсивными электроразрядными процессами (искрения). [4]

2. Методы и средства диагностики

1) Средства диагностики

Для проведения кратковременных on-line измерений и локации зон электроразрядных явлений использовался переносной диагностический комплекс по [5, 6] с переносными наружными электромагнитными сенсорами. Сигнал с сенсоров фиксировался четырехканальным цифровым осциллографом, что позволяло локализовать зону разряда и определить форму разрядного процесса (ЧР, искрения, пазовый разряд). Также измеряются характеристики общего потока импульсов в данной точке установки сенсора, при этом измеряются:

- распределения n(Q), где Q – амплитуда импульса в мВ, n – число импульсов;

- мощность электроразрядной активности P, рассчитывается по формуле Р=òQn(Q)dQ.

2) Системы мониторинга

Для длительных измерений для анализа трендов при вариации режимов активной мощности применялась шести канальная «Система непрерывного мониторинга – ДКЧР-2К»

Рис.1 Схема изменений потоков магнитного поля в ярме сердечника при работе ТГ в режиме выдачи реактивной мощности – «а» и потреблении реактивной мощности – «б»:

1 – ротор; 2 – торцевой щит; 3 – лобовая часть стержня; 4 – торцевая зона; 5 – обшивка корпуса; 6 – ребра;

7 – стяжные призмы; 8 – пакеты активной стали; 9 – нажимная плита.

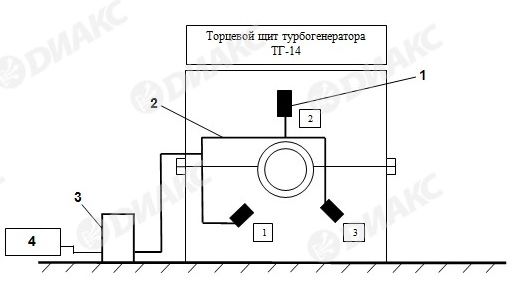

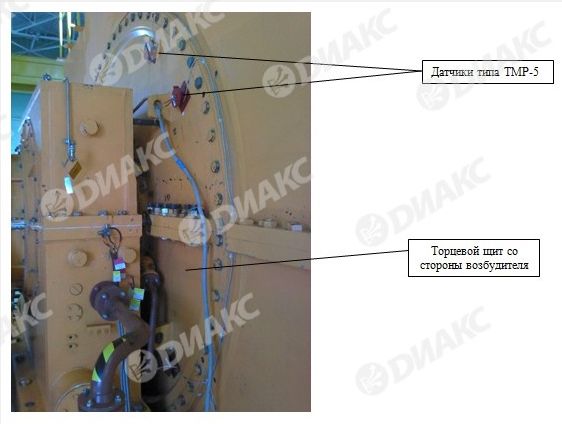

Переносная система мониторинга предназначена для контроля трендов характеристик электроразрядной активности по 6-ти точкам установки датчиков, устанавливаемых на торцевых щитах ТГ. Блок-схема – рис.2. Внешний вид – фото щита с датчиками – рис.3.

Рис.2. Блок-схема «Системы непрерывного мониторинга – ДКЧР-2К» с указанием расположения датчиков на торцевом щите турбогенератора со стороны турбины: 1 – датчик электроразрядной активности на магнитной базе типа «ТМР-5»; 2 – кабельные линии РК-50; 3 – анализатор потока импульсов типа “PDPA”; 4 – компьютер управления системой.

Рис.3. Внешний вид щита со стороны «В» с установленными датчиками.

3. Результаты и эффективность диагностики обмотки ротора для ТГ, работавших в режиме выдачи реактивной мощности

1) Виды дефектов

Основными видами дефектов обмотки ротора являются:

- перегревы меди со следами побежалости синего цвета;

- трещины в полувитках обмотки;

- деформирование вентиляционных каналов;

- утечки и пробои изоляции.

Сценарий развития повреждения: «от перегрева меди к утечке и формированию разрядного канала». Последнее сопровождается разрядными явлениями [5, 6]. Особенностью распространения электромагнитной волны от разряда в роторе является отличающееся время прихода сигнала на щиты “Exitec” и “Turbina”, а также симметрия сигнала, например, при измерении на «3 часа» и «9 часов».

2) Результаты диагностики

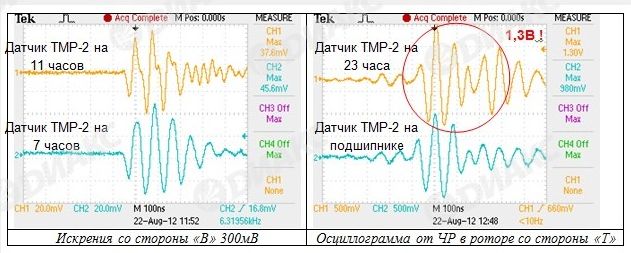

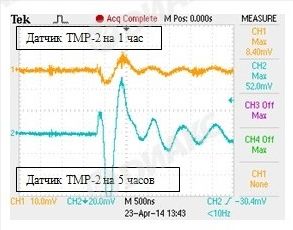

Примеры осциллограмм от разрядов в роторе даны на рис.4 для ЧР в изоляции, искрений, указанный пример для ТГ, длительно работающего на выдаче реактивной мощности.

Рис.4 Осциллограммы разрядных явлений в роторе: а – частичный разряд в изоляции со стороны «Т».

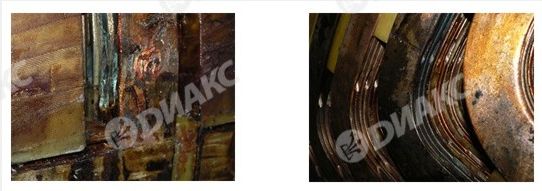

По результатам проведенных измерений выполнен ремонт ротора, при этом были обнаружены дефекты, которые даны на фото, рис.5.

Рис.5 Фотографии дефектов в роторах при проведении их разборки: а – повреждение ТГ1 БАЛАЭС, сигнал от разряда соответствует рис.4.

4. Результаты и эффективность использования системы длительного мониторинга для определения оптимальных режимов работы по реактивной мощности

4.1 Процедура первичных измерений с анализом данных кратковременного мониторинга в зависимости от режима работы ТГ

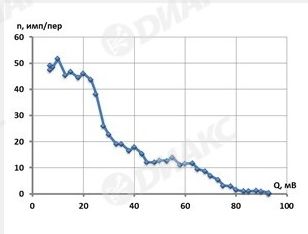

Первичные измерения проводились по [5, 6], с использованием переносного комплекса «ДИАКС – ДКЧР-2». Были проведены измерения n(Q) и осциллографирование отдельных импульсов, результаты на рис.6 и рис.7 для точки на 5ч.

Рис.6. Пример результата осциллографирования на щите со стороны возбудителя. Датчики: канал 1 – на 1ч., канал 2 – на 5ч. (Импульс соответствует частичному или пазовому разряду).

Рис.7. Пример результата измерения общей разрядной активности (измерения n(Q)) в зоне 5 часов на торцевом щите со стороны возбудителя.

По результатам первичных измерений для последующей работы «Системы» в режиме мониторинга определены точки установки датчиков, где фиксируются ЧР, искрения и пазовые разряды:

В приведенных выше точках на торцевых щитах зафиксированы следующие виды разрядной активности:

4.2 Анализ кратковременных измерений разрядной активности в зависимости от режима работы ТГ (несколько суток)

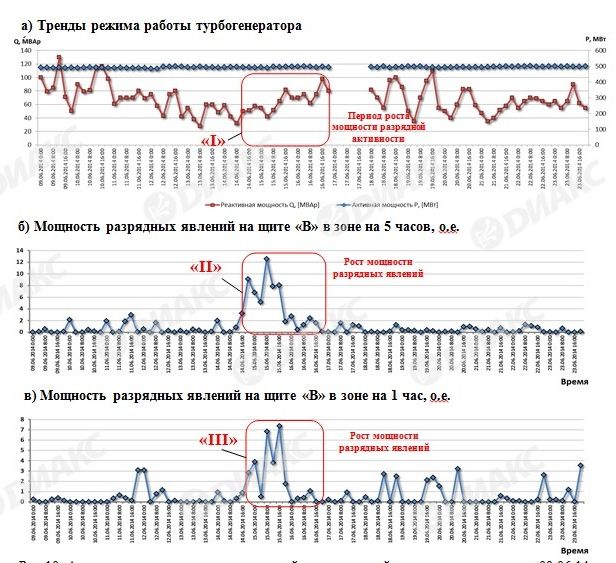

Турбогенератор работал на активной мощности Р~500МВт, но с изменяющейся реактивной мощностью Q. При этом изменялись и значения Q по амплитуде, и режимы от выдачи до потребления мощности. На рис.8 представлены тренды реактивной мощности Q(t), а также величин мощности электроразрядной активности Р(t). Из данных следует, что в период с 01.05.14 по 05.05.14 имели место интенсивные разряды, совпадающие с наличием перехода в режим потребления реактивной мощности (режимом недовозбуждения).

Рис.8. Сопоставление трендов реактивной мощности Q(t) и мощности ЭРА Р(t), показано резкое возрастание мощности разрядных явлений при уменьшении выдачи и переходу к потреблению реактивной мощности в период с 25.04.14 по 05.05.14.

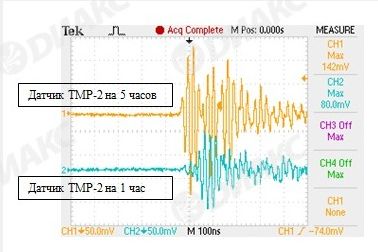

Зоны наиболее интенсивных дефектов: на 1-13 часов и 5-17 часов. Форма разряда соответствует искрениям в пакете, вероятно на коронках зубцов. (осциллограмма на рис.8). Это подтверждает данные [9], где показано, что в режимах потребления Q возрастает вибрация торцевых зон.

В результате анализа (рис.8, 9) для длительной работы системы мониторинга определены точки установки датчиков, а для уменьшения интенсивности деструкции в торцевых зонах выбран коридор реактивной мощности, в котором ЭРА минимальны, и, следовательно, минимальна и вибрация коронок зубцов. Для указанного коридора ограничена величина выдачи реактивной мощности (без перехода в режим потребления мощности) в диапазоне 20÷80МВар.

Рис.9. Осциллограмма от искрений в пакете активной стали.

4.3 Анализ трендов за длительный период эксплуатации (месяцы)

Система мониторинга эксплуатировалась длительное время до начала ремонта. Участок трендов приведен на рис.10. Из анализа следует, что за время работ в среднем мощность ЭРА была «малозначительной», т.е. при этом и вибрация торцевых зон была незначительной. Однако в тоже время имели место некоторые случайные всплески ЭРА (зоны «II» и «III» на рис.10), обусловленные изменениями Q(t) – особенность изменений реактивной мощности показано в зоне «I» (рис.10).

Из общего анализа трендов следует, что зоны наибольшей ЭРА со стороны «В» на 1час и 5 часов, со стороны «Т» на 11ч., 13ч. и 17 часов. Следовательно в этих зонах будут иметь место следы повреждений коронок зубцов. В указанных зонах следует проводить визуально-инструментальный контроль во время ремонта.

Рис.10. Анализ мощности разрядных явлений за длительный период эксплуатации с 09.06.14 по 23.06.14: а – тренды мощности ТГ, б – тренды мощности ЭРА в т.5 часов, в – тренд в точке 1 час.

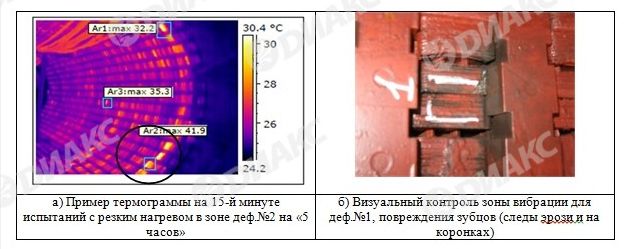

4.4 Сопоставление результатов диагностики (мониторинга) с данными инструментально-визуального контроля во время ремонта

Анализ проводился в соответствии с [5, 6]. По данным тепловых испытаний сердечника статора (термограммы на рис.11-а) определены зоны повышенной температуры в торцевых зонах оказались в точках на 1ч. и 5ч. со стороны «В», а также на 11ч., 13ч. и 17ч. со стороны «Т». По визуальному контролю в этих зонах имели место повреждения торцевых пакетов на коронках зубцов (фото на рис.11-б). Указанные дефекты, при вибрации зубцов сопровождались искрениями, которые и были локализованы при измерениях ЭРА.

Рис.11

5. Заключение

1) При эксплуатации ТГ имеют место периоды времени с выдачей и потреблением реактивной мощности, при выдаче мощности возможны или имеют место повреждения обмотки ротора. На нескольких ТГ показана возможность локализации повреждений изоляции в обмотках ротора.

2) Для турбогенератора с потреблением реактивной мощности определены зоны с повышенной вибрацией и искрениями в торцевых зонах, на данном ТГ был установлен оптимальный коридор по выработке реактивной мощности, который обеспечивал минимальную деструкцию на коронках зубцов в торцевых зонах.

3) По результатам анализа трендов от шестиканальной системы непрерывного мониторинга ЧР с датчиками, установленными с внешней стороны корпуса ТГ, определено, что за время эксплуатации (несколько месяцев) длительных периодов высокой интенсивности вибрационных и электроразрядных явлений не фиксировалось, имели место только кратковременные (20-30 часов) броски разрядных явлений.

4) Использование переносной шестиканальной «Системы непрерывного мониторинга – ДКЧР-2К» оказалось эффективным, так как позволяет оперативно определить коридоры оптимальных режимов реактивной мощности, обеспечивающих минимальное дистракционное воздействие на конструктивные узлы генератора. Локация зон дефектов в торцевых зонах подтверждена результатами визуального контроля при ремонте.

Литература:

Dr. Y. Aksenov and I.Yaroshenko, A.Andreev, J. Noe, Dr. I. Arces “Pattern Analysis of Turbine Generators On-Line Discharge Zone Location in Winding”.// IEEE-SDEMPED'2009.

Литература: