Анализ последних 5 лет показывает, что часть турбогенераторов АЭС длительно работают в режимах с максимально допустимым значением активной мощности, превышающем номинальное в среднем на 3-8%. При этом режим выработки реактивной мощности является для турбогенератора номинальным. В соответствии с [1] турбогенераторы должны длительно работать с номинальной активной нагрузкой при cos φ = 0,85 для турбогенераторов мощностью до 500 МВт, с cos φ = 0,90 для генераторов 1000МВт.

1) В режиме выдачи реактивной мощности при номинальной и сверх номинальной активной нагрузке повышается опасность перегрева обмотки ротора. Кроме того, работа в режиме выдачи реактивной мощности может приводить и к перегревам пазовой части обмотки ротора. Работа в режимах выдачи реактивной мощности приводит к интенсификации процессов электрической эрозии стальных конструкций. С увеличением удельных электромагнитных нагрузок, а так же при работе турбогенератора с повышенным напряжением значительно возрастает насыщение их магнитных систем, в результате чего происходит вытеснение части магнитного потока взаимоиндукции из ярма сердечника в пространство между активной сталью и обшивкой корпуса. Вытесняемый поток индуцирует в примыкающих к сердечнику конструктивных элементах вихревые токи, которые замыкаются через систему стяжных призм и элементы торцевых зон.

Признаком электроэрозионных процессов является наличие в зонах сопряжения стяжных призм со спинкой сердечника скоплений округлых металлических частиц с ферромагнитными свойствами характерного сизо-серого цвета диаметром 0,5÷1 мм. Опасность представляет возникновение продуктов электроэрозии и выкрашиваний в верхней части статора турбогенераторов, поскольку эти частицы могут попасть на поверхность обмотки статора, что создает опасность возникновения местных истираний корпусной изоляции стержней вследствие вибрации ферромагнитных частиц в магнитном поле и пробоя обмотки на землю.

2) С появлением в энергосистемах России проблемы с поддержанием уровней напряжения в электрических сетях высшего напряжения электростанции, работающие на шины 220-750 кВ, вынуждены переводить турбогенераторы в режимы потребления реактивной мощности, что позволяет снизить уровни напряжения, но приводит к ускоренному износу этих турбогенераторов, и к аварийным отключениям из-за разрушения торцевых зон. На многих турбогенераторах, работающих в режиме потребления реактивной мощности, при проведении капитальных ремонтов выявлялись серьезные ослабления плотности прессовки активной стали и разрушения зубцов крайних пакетов, что требовало замен статоров, ограничений в режимах работы, увеличения объемов ремонта и сокращения межремонтных периодов.

Работа турбогенераторов в режимах с потреблением реактивной мощности приводит к нарушению монолитности и ослаблению прессовки зубцов сердечника статора. Возникновение и развитие данного дефекта происходит в торцевых частях сердечника и обусловлено ростом аксиальной составляющей поля в торцевой зоне, соответственно существенно возрастающим действием сил магнитного тяжения и нагревов сердечника статора. Следствием нарушения монолитности зубцов является вибрация, механический износ и выкрашивание неподжатых листов активной стали под действием переменных электромагнитных сил, которые обусловлены аксиальной составляющей магнитного поля рассеяния лобовых частей генератора.

3) Известно, что оценка технического состояния во время ремонта может быть выполнена по результатам визуально-инструментального контроля с использованием ультразвукового метода контроля плотности прессовки пакетов активной стали [3, 5]. Однако эта работа может быть выполнена только во время кап.ремонта и, кроме того, является длительной процедурой, что в короткий период ППР на АЭС неприменимо. Одним из кардинальных способов решения проблемы уменьшения повреждений от воздействия реактивной нагрузки является проведение вибродиагностики на рабочем напряжении при проведении вариации реактивной мощности по величине и знаку. Однако оперативное проведение виброметрии на турбогенераторе без специальных работ невозможно. При размещении вибродатчиков внутри ТГ [4], требуется остановка и проведение монтажа датчиков на сердечнике, что требует специальных организационно-технических мероприятий. Размещение вибродатчиков на корпусе, как это делается по [5], также предполагает выполнение достаточно сложных работ с холодной сваркой датчиков к корпусу. Однако известно, что вибрация пакетов и особенно коронок зубцов сопровождается электроразрядными явлениями в форме искрений [6]. Искрения могут быть зафиксированы и зоны дефектов могут быть локализованы. Использование контроля электроразрядных явлений, как вспомогательного метода позволяющего определить наличие вибрации в торцевых зонах, дано в [7]. Метод проведения локации дан в [8].

Следует указать, что измерение электроразрядной активности может проводиться в режиме непрерывного мониторинга с датчиками, устанавливаемыми на наружные поверхности на время проведения измерений.

Таким образом, применение системы непрерывного мониторинга позволяет во время работы ТГ по величине электроразрядной активности [6, 7, 8] в различных режимах нагрузки фиксировать степени воздействия на статор от реактивной нагрузки и по этому критерию выбирать оптимальный коридор регулирований с меньшим риском повреждений турбогенератора. Опыту использования данного подхода и посвящена настоящая работа

1. Шести канальная «Система непрерывного мониторинга – ДКЧР-2К»

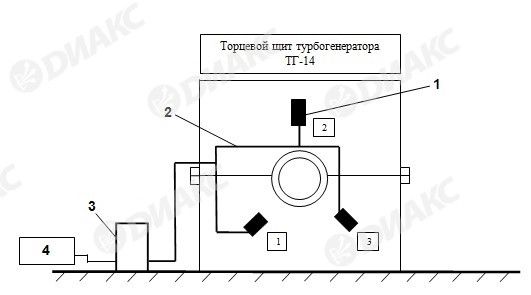

Шести канальная переносная система мониторинга предназначена для контроля трендов изменения характеристик электроразрядной активности по 6-ти точкам установки датчиков, устанавливаемых на торцевых щитах ТГ. Блок-схема – рис.1. Внешний вид – фото щита с датчиками – рис.2.

Рис.1. Блок-схема «Системы непрерывного мониторинга – ДКЧР-2К» с указанием расположения датчиков на торцевом щите турбогенератора

со стороны турбины: 1 – датчик электроразрядной активности на магнитной базе типа «ТМР-5»; 2 – кабельные линии РК-50; 3 – анализатор потока импульсов типа “PDPA”; 4 – компьютер управления системой.

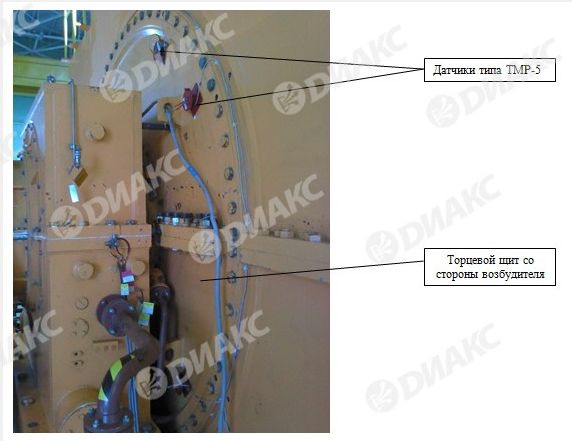

Рис.2. Внешний вид щита со стороны «В» с установленными датчиками.

Измеряемые характеристики разрядной активности:

- диапазон амплитуд 10-20000мВ,

- временные характеристики импульсов:

Рассчитываемые характеристики:

- распределения n(Q), где Q – амплитуда импульса в мВ, n – число импульсов;

- мощность электроразрядной активности P, рассчитывается по формуле Р=òQn(Q)dQ.

2. Процедура первичных измерений с локацией зон max ЭРА

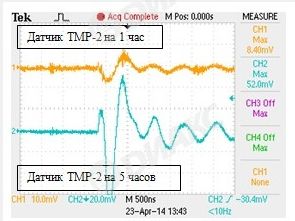

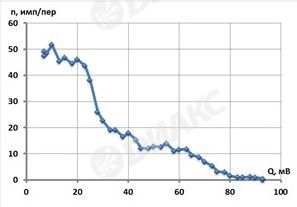

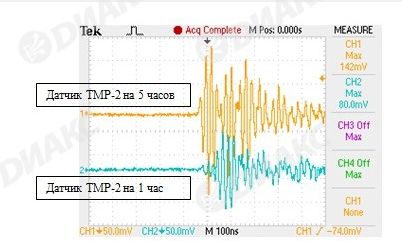

Измерения проводились по [8], с использованием переносного комплекса «ДИАКС – ДКЧР-2». Были проведены измерения n(Q) и осциллографирование отдельных импульсов, результаты на рис.3 и рис.4 для точки на 5ч.

Рис.3. Пример результата осциллографирования на щите со стороны возбудителя. Датчики: канал 1 – на 1ч., канал 2 – на 5ч. (Импульс соответствует частичному или пазовому разряду).

Рис.4. Пример результата измерения общей разрядной активности (измерения n(Q)) в зоне 5 часов на торцевом щите со стороны возбудителя.

По результатам первичных измерений для последующей работы «Системы» в режиме мониторинга определены точки установки датчиков:

В приведенных выше точках на торцевых щитах зафиксированы следующие виды разрядной активности:

3. Анализ кратковременных измерений разрядной активности в зависимости от режима работы ТГ ( несколько суток)

Турбогенератор работал на постоянной активной мощности Р~500МВт, но с изменяющейся реактивной мощностью Q. При этом во время измерений изменялись не только значения Q по амплитуде, но и режимы от выдачи до потребления мощности. На рис.5 представлены тренды реактивной мощности Q(t), а также величин мощности электроразрядной активности Р(t). Из данных следует, что в период с 01.05.14 по 05.05.14 имели место интенсивные разряды, совпадающие с наличием перехода в режим потребления реактивной мощности (режимом недовозбуждения).

Рис.5. Сопоставление трендов реактивной мощности Q(t) и мощности ЭРА Р(t), показано резкое возрастание мощности разрядных явлений при уменьшении выдачи и переходу к потреблению реактивной мощности в период с 25.04.14 по 05.05.14.

Зоны наиболее интенсивных дефектов: на 1-13 часов и 5-17 часов. Форма разряда соответствует искрениям в пакете, вероятно на коронках зубцов. (осциллограмма на рис.6). Это подтверждает данные [2, 5], где показано, что в режимах потребления Q возрастает вибрация торцевых зон.

Рис.6. Осциллограмма от искрений в пакете активной стали.

В результате анализа (рис.5, 6) для длительной работы системы мониторинга определены точки установки датчиков, а для уменьшения интенсивности деструкции в торцевых зонах выбран коридор реактивной мощности, в котором ЭРА минимальны, и, следовательно, минимальна и вибрация коронок зубцов. Для указанного коридора ограничена величина выдачи реактивной мощности (без перехода в режим потребления мощности).

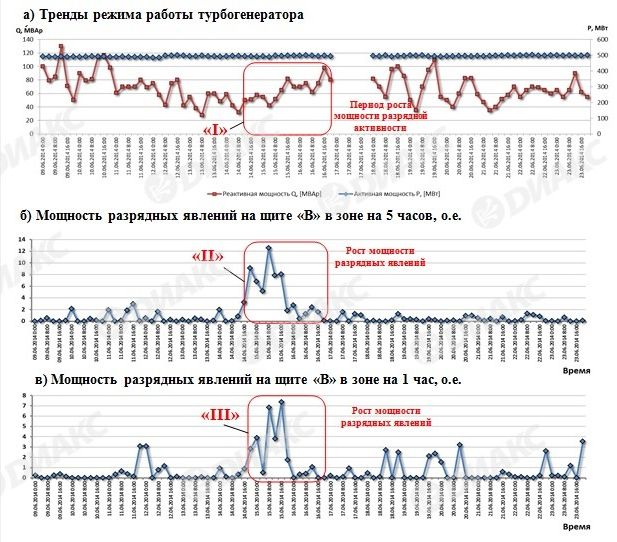

4. Анализ трендов за длительный период эксплуатации (месяцы)

Система мониторинга эксплуатировалась длительное время до начала ППР. Участок трендов приведен на рис.7. Из анализа следует, что за время работ в среднем мощность ЭРА была «малозначительной», т.е. при этом и вибрация торцевых зон была незначительной. Однако в тоже время имели место некоторые случайные всплески ЭРА (зоны «II» и «III» на рис.7), обусловленные изменениями Q(t) – особенность изменений реактивной мощности показано в зоне «I» (рис.7).

Из общего анализа трендов следует, что зоны наибольшей ЭРА со стороны «В» на 1час и 5 часов, со стороны «Т» на 11ч., 13ч. и 17 часов. Следовательно в этих зонах будут иметь место следы повреждений коронок зубцов. В указанных зонах следует проводить визуально-инструментальный контроль во время ремонта.

Рис.7. Анализ мощности разрядных явлений за длительный период эксплуатации с 09.06.14 по 23.06.14: а – тренды мощности ТГ, б – тренды мощности ЭРА в т.5 часов, в – тренд в точке 1 час.

5. Сопоставление результатов диагностики (мониторинга) с данными инструментально-визуального контроля во время ремонта

Анализ проводился в соответствии с [4, 5, 6]. По данным тепловых испытаний сердечника статора определены зоны повышенной температуры в торцевых зонах оказались в точках на 1ч. и 5ч. со стороны «В», а также на 11ч., 13ч. и 17ч. со стороны «Т». По визуальному контролю в этих зонах имели место повреждения торцевых пакетов на коронках зубцов. Указанные дефекты, при вибрации зубцов сопровождались искрениями, которые и были локализованы при измерениях ЭРА.

6. Заключение

1) С учетом того, что на ТГ по режимам нагрузки имели место периоды времени с потреблением реактивной мощности, это привело к деструкции и локальным разрушениям торцевых зон и коронок зубцов, что вызвало появление электроразрядной активности в этих зонах.

2) По результатам сопоставления данных мониторинга и теплового контроля имеет место совпадение зон дефектов на 5 часов и 1час, а также на 11ч., 13ч. и 17ч., перегрев в этих зонах был значимым, амплитуда импульсов искрений максимальная (до 300мВ).

3) Контроль и локация ЭРА в режиме мониторинга позволяет устанавливать факт вероятного повреждения торцевых зон, что в сочетании с анализом трендов может определить режимы и диапазоны (коридор) регулирования реактивной мощности.

4) Использование переносной шестиканальной «Системы непрерывного мониторинга – ДКЧР-2К» оказалось оправданным, так как позволяет оперативно устанавливать ее на критический генератор, а также выбирать точки установки датчиков, в которых наиболее интенсивные электроразрядные явления.

Литература: